در خطوط تولید قوطی فلزی، یکی از بزرگترین چالشها همیشه نشتی بوده است؛ نشتیای که میتواند کل یک سری تولید را غیرقابل فروش کند، هزینههای سنگین دوبارهکاری ایجاد کند و حتی اعتبار یک برند را زیر سؤال ببرد.

پاسخ کوتاه و مستقیم به موضوع این مقاله این است:

تکنولوژیهای جدید مانند درزجوش پیشرفته، کرلینگ اصلاحشده، لببرگردانهای چندمرحلهای، لاستیکزنی نازلی و کنترل کیفیت اتوماتیک، امروز توانستهاند نرخ نشتی را تا نزدیک صفر کاهش دهند—بهخصوص زمانی که این تکنولوژیها در دستگاههای مدرن تولید داخل مثل تجهیزات واناپرس استفاده میشوند.

در ادامه دقیق بررسی میکنیم که چرا کاهش نشتی فقط یک “آپشن” نیست، بلکه یک الزام است؛ و اینکه چه فناوریهایی باعث شدهاند کارخانههای امروزی به کیفیت پایدار برسند.

این مقاله کاربردی و کاملاً فنی نوشته شده تا برای مدیر تولید، مدیر فنی، مالک کارخانه و حتی طراح خط تولید مفید باشد.

مهمترین دلایل نشتی در خطوط تولید

پیش از آنکه سراغ فناوریهای نوین کاهش نشتی برویم، باید دقیق بدانیم نشتی از کجا شروع میشود.

در هر خط تولید قوطی فلزی—گرد، چهارگوش یا چندضلعی—نشتی معمولاً از ۵ نقطه بحرانی ایجاد میشود:

۱. ضعف در مرحله درزجوش (Welding Defects)

درز بدجوش خورده، یکی از رایجترین دلایل نشتی است. موارد زیر بیشترین نقش را دارند:

- شدت جریان نامناسب در دستگاه درزجوش

- سرعت ناهماهنگ جوش با سرعت نوار ورق

- تنظیم نبودن رولها

- خنککاری ناکافی

- سوختگی لبه ورق

- عدم یکنواختی فشار غلتکها

هر یک از این موارد حتی اگر یک میلیمتر خطا ایجاد کند، نشتی قطعی است.

۲. خمکاری و کرلینگ نامناسب در دهانه قوطی

دستگاههای کرلر گرد و کرلر چهارگوش اگر:

- غلتکها ساییده شده باشند

- تنظیم زاویه غلط باشد

- مرحله پیشکرلینگ بهدرستی انجام نشود

لبه قوطی را به شکلی ناقص فرم میدهند و بسترسازی مناسب برای درب ایجاد نمیشود.

این موضوع باعث نشت تدریجی محتوا بعد از پُر شدن میگردد.

۳. لببرگردان (Flanging) با ضخامت غیر یکنواخت

لببرگردان کمزاویه یا ناهموار دو مشکل ایجاد میکند:

۱. نشتی مستقیم هنگام پرس نهایی

۲. نشتی غیرمستقیم به دلیل نگرفتن دقیق لاستیک درزگیر

دستگاههای لببرگردان چندمرحلهای جدید این مشکل را تا حد زیادی رفع کردهاند.

۴. لاستیکزنی ناکامل (Gasket / Lining Problems)

اگر لاستیک روی درب یا محل اتصال:

- نازک باشد

- قطع شود

- یکنواخت پاشش نشود

- یا از جنس نامرغوب باشد

حتی بهترین دستگاه درببندی هم نمیتواند مانع نشتی شود.

در خطوط جدید از لاکپاش نازلی، لاستیکزن استامپی و سیستمهای کنترل ضخامت استفاده میشود.

۵. پرس نهایی و درببندی ضعیف

در دستگاههای درببندی گرد، چهارگوش، فولادی یا استیل—سه عامل تعیینکننده است:

- فشار یکنواخت

- سرعت پایدار

- عدم لرزش در مرحله کرمپینگ (چفت شدن درب)

تنها یک لرزش کوچک در یک دستگاه فرسوده میتواند دهها قوطی نشتیدار تولید کند.

نتیجه این بخش

مشکل نشتی، یک ایراد تکمرحلهای نیست؛ مجموعهای از خطاهای کوچک در مراحل مختلف است.

به همین دلیل فناوریهای جدید دقیقاً روی همین نقاط متمرکز شدهاند تا نشتی را ریشهای کنترل کنند.

جدیدترین تکنولوژیهای کاهش نشتی در خطوط تولید (از درزجوش تا لببرگردان)

در این بخش وارد حوزه فناوریهای جدیدی میشویم که کارخانهها برای حذف نشتی از تولیدات خود به آنها وابسته هستند. بخش عمده این تکنولوژیها در دستگاههای پیشرفته تولید داخل—از جمله سیستمهای تخصصی واناپرس—بهکار رفته و باعث شده کیفیت خروجی در بسیاری از خطوط ایرانی به سطح استانداردهای بینالمللی برسد.

۱. تکنولوژیهای جدید در دستگاههای درزجوش (Seam Welding Innovations)

الف) سیستم کنترل ولتاژ و جریان هوشمند (Smart Welding Control)

در دستگاههای درزجوش قدیمی، جوش اغلب ثابت و بدون تنظیم پویا انجام میشد؛ اما فناوریهای جدید:

- جریان و ولتاژ را لحظهبهلحظه کنترل میکنند

- شدت حرارت را متناسب با ضخامت ورق تنظیم میکنند

- ریسک سوختگی و ناقصجوشخوردن لبهها را به صفر نزدیک میکنند

این ویژگی باعث استحکام یکنواخت درز و کاهش نشتی اولیه میشود.

ب) سیستم خنککاری دوکاناله (Dual Cooling System)

در دستگاههای جدید:

- غلتکها بهصورت داخلی و خارجی خنک میشوند

- حرارت تجمعی در نقطه جوش حذف میشود

- کیفیت اتصال در سرعتهای بالا ثابت میماند

این مسئله خصوصاً در تولیدات قوطی روغن، قوطی مواد غذایی و قوطی صنعتی حیاتی است.

ج) استفاده از غلتکهای کاربیدی و پوششدار

این غلتکها:

- دیرتر ساییده میشوند

- فشار یکنواخت ایجاد میکنند

- لبه ورق را دچار موج یا شکست نمیکنند

که نتیجه مستقیم آن «درز بدون ضعف» است.

۲. تکنولوژیهای جدید در کرلینگ و فرمدهی دهانه قوطی

الف) کرلرهای چندمرحلهای (Multi-Stage Curling)

در دستگاههای مدرن—بهویژه سریهای جدید واناپرس—فرمدهی دهانه قوطی در چند مرحله انجام میشود:

- پیشکرلینگ

- کرلینگ اصلی

- اصلاح نهایی لبه

این روش باعث:

- یکنواخت شدن لبه

- آمادهسازی بهتر برای قرارگیری درب

- جلوگیری از خردشدگی میشود

که در نهایت خطر نشتی را بهشدت کاهش میدهد.

ب) کرلینگ چندضلعی برای قوطیهای سفارشی

قوطیهای چندضلعی نشتی بیشتری داشتند؛ اما با فناوری جدید:

- غلتکهای مخصوص هر ضلعی طراحی میشود

- زاویهها کاملاً تیز، یکسان و بدون شکستگی ساخته میشوند

- نشست درب بهتر انجام میشود

این فناوری در تولیدات سفارشی صنایع روغن موتور، چسب، ادویهجات و رنگ بسیار استفاده میشود.

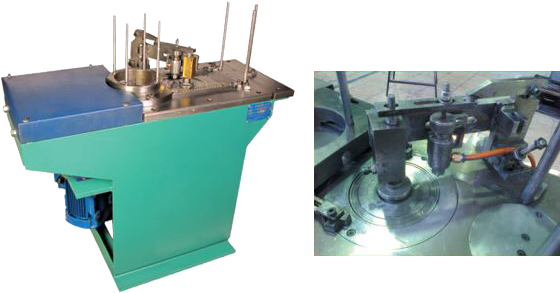

۳. تکنولوژیهای جدید در لببرگردان (Flanging)

الف) لببرگردان دیجیتال با کنترل دقیق زاویه

در دستگاههای جدید:

- زاویه لببرگردان با سنسور اندازه گرفته میشود

- دستگاه بهطور خودکار اصلاح زاویه را انجام میدهد

- خطاهای ناشی از فرسودگی غلتکها حذف میشود

این دقت بالا، نقش مستقیم در جلوگیری از نشتی در قوطی چهارگوش و گرد دارد.

ب) لببرگردان چندمرحلهای (دو یا سه مرحله)

این تکنولوژی باعث:

- جلوگیری از ترکخوردگی

- یکنواخت شدن ضخامت لبه

- بسترسازی ایدهآل برای چسبیدن لاستیک یا لاک

میشود.

۴. تکنولوژیهای جدید در لاستیکزنی و لاکپاشی

الف) لاستیکزن نازلی (Nozzle Liner Machine)

در نسل جدید دستگاههای نازلی:

- ضخامت پاشش کنترل دیجیتال دارد

- قطع و وصل پاشش کاملاً یکنواخت است

- حباب و قطعشدگی وجود ندارد

این موارد نقش مستقیم در آببندی کامل درب دارند.

ب) لاستیکزن استامپی (Stamp Lining Machine)

نسل جدید ماشینهای استامپی:

- فشار ضربه را کنترل هوشمند دارند

- الگوی پاشش دورانی را ثابت نگه میدارند

- انحراف لاستیک از مرکز را حذف میکنند

این فناوری در قوطیهای حلبی و دربهای صنعتی بسیار حیاتی است.

ج) لاکپاش درزجوش (Seam Coating Sprayer)

برجستهترین کاربرد تکنولوژی جدید این دستگاهها:

- پاشش دقیق روی مسیر جوش

- جلوگیری از نفوذ رطوبت

- افزایش مقاومت شیمیایی

این فناوری، قوطی را برای مواد غذایی اسیدی و چرب ایمن میکند.

مزیتهای ویژه دستگاههای واناپرس در جلوگیری از نشتی و رسیدن به کیفیت استاندارد

در این بخش وارد یک قسمت کاملاً عملی و کاربردی میشویم:

چطور دستگاههای واناپرس باعث کاهش نشتی در خطوط تولید میشوند؟

برخلاف بسیاری از تولیدکنندگان که تنها روی سرعت تمرکز میکنند، طراحی تجهیزات واناپرس به شکلی است که «کیفیت پایدار»، «پایداری لبه»، و «دقت کرلینگ و لببرگردان» در اولویت قرار دارد.

نتیجه؟ خروجی نهایی تولیدکننده به استانداردهای غذایی، صنعتی و صادراتی نزدیکتر میشود.

۱. غلتکهای مهندسیشده اختصاصی برای جلوگیری از نشتی

غلتکهای دستگاههای کرلر و لببرگردان در واناپرس:

- جنس آلیاژی تقویتشده دارند

- سختی سطح کنترلشده و استاندارد دارند

- شکلدهی را بدون ایجاد موج، ترک یا شکستگی انجام میدهند

این ویژگی باعث میشود که دهانه قوطی از همان مرحله فرمدهی، استاندارد و بدون نقص باشد.

۲. طراحی چندمرحلهای کرلینگ

در دستگاههای کرلر گرد و چهارگوش واناپرس، فرمدهی دهانه قوطی بهصورت چندمرحلهای انجام میشود:

- پیشکرلینگ

- کرلینگ اصلی

- اصلاح نهایی

این معماری باعث:

- یکنواختی کامل لبه

- حذف جمعشدگی یا پژمردگی لبه

- آمادهسازی کامل برای درببندی استاندارد

میشود و احتمال نشتی را تقریباً از بین میبرد.

۳. دقت بالای لببرگردان چندمرحلهای

دستگاههای لببرگردان واناپرس:

- زاویه لب را مطابق استانداردهای صادراتی تنظیم میکنند

- شکستگی یا نازکی نقطهای ایجاد نمیکنند

- لبه را برای قرارگیری لاستیک یا لاک آماده میکنند

این دقت باعث حذف ضعف ساختاری در لبه قوطی میشود.

۴. سیستم کنترل دیجیتال ضخامت لاستیک و لاک

دستگاههای لاستیکزن نازلی و استامپی و همچنین لاکپاش درزجوش واناپرس:

- ضخامت پاشش را دیجیتال کنترل میکنند

- از پاشش بیش از حد یا کم جلوگیری میکنند

- یکنواختی نهایی را ثابت نگه میدارند

به همین دلیل دربها پس از کرلینگ و درببندی، آببندی کامل دارند.

۵. همخوانی کامل دستگاههای خط

مزیت دیگر که معمولاً نادیده گرفته میشود:

در خطوط واناپرس، همه دستگاهها—از درزجوش تا لببرگردان، کرلر و درببند—بهصورت یکپارچه طراحی میشوند.

زمانی که تجهیزات از برندهای مختلف انتخاب شود، مشکلات زیر ایجاد میشود:

- ناهماهنگی ابعاد دهانه

- اختلاف زاویه لبه

- عدم سازگاری درب و قوطی

- افزایش احتمال نشتی

اما با استفاده از تجهیزات یکپارچه واناپرس، استاندارد لبه، کرلینگ و درزجوش کاملاً همخوان است.

۶. پایداری و یکنواختی در سرعتهای بالا

بسیاری از نشتیها در سرعتهای بالا رخ میدهند.

اما دستگاههای واناپرس:

- استهلاک کم دارند

- لرزش پایین دارند

- کنترل دیجیتال بار و سرعت دارند

که باعث میشود کیفیت خروجی حتی در ظرفیتهای بالا نیز ثابت بماند.

۷. وجود سیستم تست نهایی نشتی در خط

شرکت ماشین سازان واناپرس برای خطوط تولید خود امکان اتصال به تجهیزات تست نشتی (Leak Test) را فراهم کرده تا هیچ قوطی معیوبی وارد انبار یا بازار نشود.

چرا کاهش نشتی یک موضوع حیاتی در خطوط تولید قوطی فلزی است؟

در خطوط تولید قوطی فلزی—چه گرد، چه چهارگوش و چه چندضلعی—کوچکترین نشتی میتواند کل اعتبار برند تولیدکننده را زیر سؤال ببرد.

نشتی یک مشکل ساده نیست؛ پیامدهای آن شامل:

- برگشت محصول از بازار

- هزینههای سنگین دوبارهکاری

- خسارت به اعتبار برند

- افت فروش

- از دسترفتن مشتریان صادراتی

است.

همه این موارد باعث میشود کارخانهها به سمت تجهیز خطوط خود با تکنولوژیهای جدید حرکت کنند.

تکنولوژیهایی مانند:

- درزجوش هوشمند

- لببرگردان دقیق چندمرحلهای

- کرلر نسل جدید با غلتکهای مهندسیشده

- لاکپاش و لاستیکزن دیجیتال

- سیستمهای کنترل کیفیت تصویری و سنسوری

و دقیقاً همینجاست که تفاوت تجهیزات واناپرس خودش را نشان میدهد.

خطوط تولیدی که با دستگاههای واناپرس کار میکنند، کمترین میزان نشتی و بالاترین استاندارد کیفی را دارند؛ زیرا تمام دستگاهها:

- از یکپارچگی هندسی برخوردارند

- با دقت ساخت بالا تولید شدهاند

- برای همدیگر کالیبره شدهاند

- و در نهایت یک «خط تولید استاندارد» میسازند

اگر هدف یک کارخانه تولید قوطی یا حلب، کیفیت صادراتی باشد، کاهش نشتی تنها یک انتخاب نیست—یک اجبار است.

“برای همیشه با نشتی خداحافظی کنید”

اگر حتی یکبار در خط تولیدتان با مشکل نشتی مواجه شدهاید،

اگر محصولاتتان در بازار برگشت خورده،

اگر مشتری به علت خرابی یا نشتی گله کرده،

یا حتی اگر قصد راهاندازی یک خط جدید را دارید…

وقت آن رسیده که از تجهیزات استاندارد و مهندسیشده استفاده کنید.

واناپرس دقیقا همان جایی است که کیفیت واقعی از آن شروع میشود.

- دستگاههای کرلر نسل جدید

- لببرگردانهای دقیق

- درزجوشهای پایدار

- لاکپاشها و لاستیکزنهای یکنواخت

- خطوط تولید کاملاً یکپارچه و بدون اختلاف اندازه

اگر قصد ارتقای خط تولید یا خرید دستگاههای جدید را دارید، همین حالا اقدام کنید.

برای مشاوره تخصصی و انتخاب بهترین دستگاه با توجه به نوع قوطی، ظرفیت، بودجه و نیاز تولیدی:

تماس بگیرید — واناپرس کیفیتی میسازد که نشتی در آن جایی ندارد.