در نگاه اول، دستگاه نوار نقاله شاید فقط یک ابزار انتقال ساده به نظر برسد. اما در عمل، یکی از کلیدیترین اجزای خطوط تولید و بستهبندی بهشمار میآید.

نوار نقاله نهتنها مسئول جابجایی قوطیها و بستههاست، بلکه وظیفه همزمانسازی عملیات، بهینهسازی سرعت تولید و حتی حفظ ایمنی پرسنل را نیز بر عهده دارد.

استفاده از نوار نقاله حرفهای، سرعت انتقال محصولات بین ایستگاههای مختلف تولید را افزایش داده، توقفهای اضافی را حذف میکند، و بهرهوری کل خط بستهبندی را بهطور چشمگیر بالا میبرد.

در این مقاله، از عملکرد فنی نوار نقاله گرفته تا طراحی مناسب، نگهداری، و نقش آن در هماهنگی دستگاههای درببندی، فلنجکن، کرلر و پالتزن را بررسی خواهیم کرد.

نوار نقاله چیست و چه نقشی در بستهبندی دارد؟

دستگاه نوار نقاله (Conveyor System)، سیستمی مکانیکی است که برای انتقال مداوم و خودکار مواد، قوطیها یا بستهها در خطوط تولید استفاده میشود. در خطوط بستهبندی فلزی، این انتقال دقیق باید بین دستگاههایی مانند:

- فلنجکن گرد

- درببند نیمهاتوماتیک یا اتوماتیک

- کرلر

- دستگاه جمعکن (Collator)

- و در انتها، واحد پالتگذاری

بهصورت هماهنگ و با سرعت مشخص انجام شود.

بدون وجود نوار نقاله، این انتقالها بهصورت دستی انجام شده، که هم باعث کندی شدید فرآیند میشود، هم ایمنی اپراتورها را به خطر میاندازد.

مزایای استفاده از نوار نقاله در خطوط بستهبندی فلزی

| مزیت | توضیح کاربردی |

| افزایش سرعت عملیات | حذف زمان توقف بین ایستگاههای کاری |

| یکنواختی در جریان تولید | تراز شدن ریتم کاری دستگاهها با هم |

| کاهش خطای انسانی | انتقال بدون دخالت مستقیم اپراتور |

| ارتقاء ایمنی محیط کار | حذف نیاز به جابجایی دستی محصولات |

| امکان اتوماسیون کامل | همگامسازی با PLC و سنسورهای خطوط پیشرفته |

موقعیت نوار نقاله در خط تولید بستهبندی فلزی

در یک خط استاندارد که توسط برندهایی مثل واناپرس طراحی میشود، نوار نقاله نقش مرکزی در انتقال بین مراحل دارد. معمولاً این ساختار بهشکل زیر است:

- نقاله ورودی: از مرحله قیچی قوطیها یا فرمدهی اولیه

- نقاله بین فلنجکن و درببند

- نقاله خروجی پس از کرلر برای بازرسی یا تست نشتی

- نقاله نهایی برای انتقال به بخش بستهبندی و جمعکن

در خطوط تماماتوماتیک، کنترل نوار نقاله از طریق یک واحد مرکزی انجام میشود و سرعت آن با ظرفیت سایر ماشینآلات همگام است.

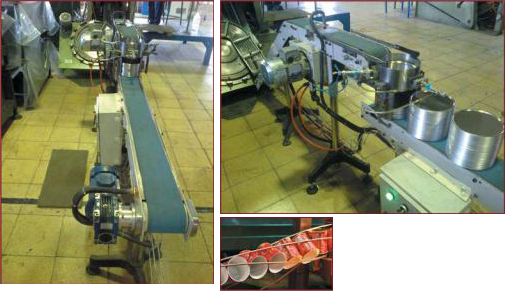

انواع نوار نقاله مورد استفاده در صنایع بستهبندی

بسته به محصول و شرایط محیطی، انواع مختلفی از نوار نقاله در صنایع فلزی و غذایی مورد استفاده قرار میگیرند:

۱. نوار نقاله تسمهای (Belt Conveyor)

مناسب برای حمل قوطیهای گرد و چهارگوش سبکوزن

۲. نقاله زنجیری (Chain Conveyor)

برای حمل قوطیهای سنگین یا محصولات با سطح ناهموار

۳. نوار نقاله رولیکی (Roller Conveyor)

در بخشهای پایانی خط برای انتقال پالتها یا جعبههای بستهبندیشده

۴. نقاله با میز بازرسی (Inspection Conveyor)

دارای نور و فضای مخصوص برای کنترل کیفیت محصول قبل از بستهبندی نهایی

مدلهای تولید شده توسط واناپرس معمولاً ترکیبی از سیستمهای تسمهای و رولیکی هستند که به راحتی در خطوط متنوع قابل نصباند.

اجزای اصلی نوار نقاله در خطوط بستهبندی صنعتی

دستگاه نوار نقاله ممکنه ساده به نظر برسه، اما یک سیستم مکانیکی دقیق با اجزای حساسه که هرکدوم عملکرد خاص خودش رو داره. شناسایی این اجزا برای نگهداری و تنظیم صحیح ضروریه.

مهمترین اجزای نوار نقاله

| جزء | وظیفه | نکته فنی |

| تسمه (Belt) | انتقال مستقیم محصولات | باید متناسب با وزن و نوع محصول انتخاب بشه |

| غلطک محرک (Drive Pulley) | ایجاد حرکت تسمه | با موتور الکتریکی کوپل شده |

| موتور و گیربکس | تولید نیروی حرکتی | نسبت تبدیل گیربکس، سرعت تسمه رو کنترل میکنه |

| غلطک برگشت (Idler Pulley) | حفظ کشش تسمه از طرف مقابل | معمولاً نیازی به موتو نداره |

| شاسی فلزی | پشتیبانی ساختاری و نگهداری کل سیستم | ضدزنگ بودن برای صنایع غذایی الزامیه |

| سنسور توقف و شروع خودکار | هماهنگی با دستگاههای دیگر | معمولاً از طریق PLC کنترل میشن |

| کنترل پنل | تنظیم سرعت، استارت، توقف، هشدارها | در مدلهای صنعتی، قابلیت اتصال به خط مرکزی رو داره |

در دستگاههای نوار نقاله واناپرس، طراحی بهگونهای انجام شده که تمام قطعات قابل تعویض باشن و تعمیرات با حداقل توقف انجام بگیره. این ویژگی در کارخانههایی با چند شیفت کاری حیاتی محسوب میشه.

نوار نقاله و نقش آن در کاهش ضایعات و تلفات محصول

یکی از چالشهای اصلی در خطوط بستهبندی، «دستکاری زیاد» و «جابجایی نادرست» محصولاته. قوطیهایی که دفرمه میشن، سقوط میکنن یا از مسیر خارج میشن، باعث کاهش راندمان و افزایش ضایعات میشن.

استفاده از نوار نقاله:

- سرعت جابجایی را یکنواخت میکنه و محصول را با زاویه مناسب منتقل میکنه

- از برخورد قوطیها با هم و آسیب به دربها جلوگیری میکنه

- امکان بازرسی چشمی یا سیستمی حین حرکت را فراهم میکنه

- به کاهش نیاز به نیروی انسانی برای حمل دستی کمک میکنه

در واقع، نوار نقاله مثل جریان خون در خط تولیده: اگر این جریان درست حرکت کنه، کل سیستم روان و بدون تنش کار میکنه.

نکات مهم در نگهداری نوار نقاله

برخلاف تصور رایج، نوار نقاله اگر سرویس نشه، یکی از منابع اصلی ایجاد خرابیهای زنجیرهای در خط تولید میشه. موارد زیر باید در چکلیست نگهداری گنجونده بشن:

فعالیتهای نگهداری پیشگیرانه

| بازه زمانی | اقدام پیشنهادی |

| روزانه | بررسی کشش تسمه، صداهای غیرعادی، تمیزکاری کلی |

| هفتگی | بررسی بلبرینگها، روغنکاری غلطکها |

| ماهانه | بازبینی گیربکس، تنظیم موقعیت تسمه |

| فصلی | تست سنسورها، بررسی سیمکشی برق، تست کنترل پنل |

| سالانه | تعویض تسمه یا غلطک در صورت مشاهده ساییدگی یا پارگی |

هشدار فنی: هرگونه لغزش تسمه یا انحراف از مسیر باید فوراً بررسی بشه. در برخی موارد، این مورد به هد درببند یا کرلر فشار وارد میکنه و خرابیهای جدیتری ایجاد میکنه.

معیارهای انتخاب نوار نقاله مناسب برای خط تولید بستهبندی

همه نقالهها شبیه هم نیستند. برای اینکه دستگاه نوار نقاله با خط تولید شما همخوانی کامل داشته باشه، باید چند عامل مهم رو در نظر گرفت:

- نوع محصول: قوطی گرد یا چهارگوش؟ فلزی یا آلومینیومی؟ وزن هر قوطی چقدره؟

- طول مسیر: فاصله بین ایستگاهها چقدره؟ آیا به نوار نقاله چندبخشی نیاز دارید؟

- شیب مسیر: مسیر صافه یا نیاز به جابجایی در ارتفاع هم دارید؟

- سرعت خط تولید: دستگاههای دیگر چند قوطی در دقیقه پردازش میکنن؟

- نوع کنترل: دستی؟ نیمهاتومات؟ یا تماماتومات با PLC؟

- امکان افزودن آپشنها: مثل میز بازرسی، سیستم شمارشگر، سنسور توقف، و غیره

در شرکتهایی مثل ماشین سازان واناپرس، طراحی نوار نقاله بر اساس ویژگیهای خط تولید انجام میشه، نه بهصورت آماده و یکشکل برای همه. این یعنی شما نوار نقالهای دریافت میکنید که دقیقاً برای نیاز خط شما ساخته شده.

مقایسه عملکرد خط تولید با نوار نقاله و بدون آن

وقتی صحبت از سرمایهگذاری روی تجهیزات انتقال محصول میشه، بعضی مدیران تولید همچنان نوار نقاله رو یک «هزینه اضافه» میدونن. اما واقعیت میگه عکس اینه.

بذار با یک مثال ساده، مقایسه کنیم:

سناریوی ۱: خط تولید بدون نوار نقاله

- اپراتورها قوطیها را از یک دستگاه به دستگاه بعدی منتقل میکنند

- توقف بین عملیاتها: بالا

- خطاهای انسانی: زیاد

- ایمنی پایین بهدلیل حمل دستی

- تولید در هر ساعت: حدود ۲۰۰ تا ۲۵۰ واحد

سناریوی ۲: خط تولید با نوار نقاله همگام

- انتقال مداوم و یکنواخت بین دستگاهها

- ریتم هماهنگ در کل خط

- اپراتورها فقط نظارت میکنند، نه جابجایی

- خطای انسانی به حداقل میرسد

- تولید در هر ساعت: تا ۴۵۰ واحد (بیش از ۷۰٪ افزایش بازده)

نتیجه: نوار نقاله فقط یک وسیله مکانیکی نیست؛ یک عامل کلیدی در هماهنگسازی، افزایش تولید و کاهش استهلاک ذهنی پرسنل است.

چگونه نوار نقاله، عملکرد کل دستگاههای بستهبندی را بهینه میکند؟

نوار نقاله میتونه بهشکل مستقیم روی کارکرد سایر دستگاهها تأثیر بذاره:

- دستگاه درببند گرد فولادی: تغذیه یکنواخت و بدون وقفه، باعث پلمپ دقیقتر و کاهش لرزش هد میشه

- فلنجکن: انتقال صحیح باعث قرارگیری درست قوطی در موقعیت خم میشه

- کرلر: همترازی درست در انتقال، از تغییر زاویه در زمان رولکردن درب جلوگیری میکنه

- دستگاه تست نشتی: حرکت یکنواخت، باعث ثبت بهتر خروجیها توسط سنسور فشار میشه

- پالتزن: دستهبندی خودکار خروجیها بدون نیاز به دخالت دستی

در نتیجه، بهرهوری بالا فقط به خود نقاله مربوط نیست؛ بلکه به باز شدن گره کار برای همهی اجزای خط ربط داره.

جمعبندی نهایی

در خطوط بستهبندی صنعتی، چه برای قوطی رب و کنسرو، چه رنگ و روغن موتور، و چه صنایع شیمیایی، دستگاه نوار نقاله چیزی فراتر از یک «انتقالدهنده» است.

نوار نقاله، با افزایش سرعت، کاهش وقفه، همترازی بین دستگاهها، کاهش خطای انسانی و ایجاد امکان بازبینی مداوم، باعث جهش در راندمان و کیفیت میشه.

اگر هنوز از نوار نقاله صنعتی در خط بستهبندی خود استفاده نمیکنید، یا سیستم فعلی شما کند، قدیمی یا ناسازگاره، این یعنی وقت بازنگریه.

بهخصوص اگر تجهیزات اصلی شما از برندهایی مثل واناپرس باشه، بهتره نقالهای داشته باشید که هماهنگ با دستگاههای موجود طراحی شده باشه — نه چیزی که فقط «کار کنه».

نوار نقاله فقط محصول جابجا نمیکنه، بهرهوری میسازه – وقت ارتقاء خط تولید شما رسیده