در بسیاری از صنایع غذایی، شیمیایی، صنعتی یا حتی دارویی، قوطی فلزی چهارگوش بهدلیل طراحی مستحکم، چیدمان بهتر و حجم مفید بالاتر، جایگزینی بهصرفهتر نسبت به قوطیهای گرد محسوب میشود.

فرآیند تولید قوطی فلزی چهارگوش شامل چند مرحله کلیدی است: از برش دقیق ورق، فرمدهی، جوشکاری، درببندی، تا تست نشتی. هر مرحله اگر بهدرستی طراحی و اجرا شود، کیفیت نهایی محصول تضمین میشود.

در این مقاله، بهصورت مرحلهبهمرحله و با زبانی روان، مسیر تولید این قوطیها را از ابتدا تا انتها بررسی خواهیم کرد.

چرا قوطی چهارگوش؟ بررسی مزایا و کاربردها

قوطی چهارگوش نسبت به قوطی گرد، مزایای فنی و اقتصادی متعددی دارد:

| مزیت | توضیح |

| چیدمان بهتر در جعبه و پالت | شکل هندسی منظم، کاهش فضای خالی بین قوطیها |

| افزایش حجم مفید | تا ۱۰٪ بیشتر نسبت به قوطی گرد با قطر مشابه |

| زیبایی و برندینگ بهتر | سطح چاپ مسطح و بزرگتر برای طراحی گرافیکی |

| مناسب برای محصولات خاص | روغنهای صنعتی، چسب، شیرخشک، حلب رب، و کنسرو غیرغذایی |

| مقاومتر در برابر فشارهای جانبی | بهویژه در حملونقل و انبارداری |

مرحله اول: برش ورق فلزی

تولید قوطی چهارگوش با تهیه ورقهای گالوانیزه یا قلعاندود آغاز میشود. ورقها بسته به ضخامت و نوع محصول نهایی، برش میخورند.

تجهیزات مورد نیاز:

- قیچی گیوتین صنعتی

- قیچی غلطکی برای سرعت بالا در تیراژ زیاد

در خطوط تولید مدرن، شرکتهایی مثل واناپرس انواع قیچیهای اتوماتیک و نیمهاتومات ارائه میدهند که برای کاهش ضایعات و دقت بالا طراحی شدهاند.

مرحله دوم: فرمدهی بدنه قوطی

بعد از برش، نوبت به شکلدهی اولیه بدنه قوطی است. در اینجا دستگاههایی مثل:

- پرس ضربهای (مکانیکی)

- دستگاه لول کن (رولکن)

- چهارگوشزن یا چهار گوش کن

برای ایجاد لبههای صاف، زاویهدار و یکنواخت استفاده میشن.

نکته فنی: کیفیت فرمدهی در این مرحله تعیینکننده همترازی در مراحل جوشکاری و درببندی است. کوچکترین انحراف باعث مشکل در آببندی قوطی میشود.

مرحله سوم: جوشکاری بدنه

در تولید قوطیهای فلزی چهارگوش، اتصال بدنه با یکی از روشهای زیر انجام میشود:

- جوش الکتریکی نقطهای

- چسب حرارتی صنعتی مخصوص فلزات (در برخی کاربردها خاص)

- جوش قوس الکتریکی یا مقاومتی

بسته به نیاز خط تولید، از دستگاه جوش اتوماتیک یا نیمهاتومات استفاده میشود.

در خطوط حرفهای طراحیشده توسط واناپرس، این بخش با دقت میلیمتری انجام میگیرد و قابلیت کنترل خودکار کیفیت جوش وجود دارد.

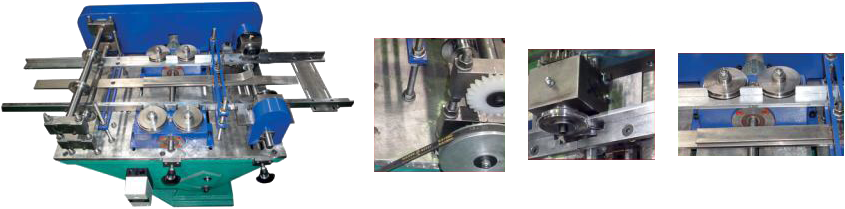

مرحله چهارم: فلنجزنی و آمادهسازی درببندی

فلنجکردن یعنی ایجاد خم در لبه قوطی برای اینکه درب بهدرستی بنشینه و درزگیری کامل انجام بشه. این کار با دستگاه فلنجکن چهارگوش انجام میگیره. (بله، مثل فلنجکن گرد، فقط با قالب متفاوت.)

کیفیت فلنجزنی نهتنها روی درببندی نهایی، بلکه روی مقاومت قوطی در برابر فشار داخلی و تست نشتی هم تأثیر داره.

مرحله پنجم: درببندی قوطی چهارگوش

بعد از فلنجزنی، نوبت به درببندی میرسه. در قوطیهای چهارگوش، این مرحله از اهمیت بالایی برخورداره چون سطح درب بیشتره و احتمال نشتی یا بازشدگی در گوشهها بالاتره.

مراحل درببندی:

- قرار دادن درب روی قوطی بهصورت دستی یا خودکار

- دستگاه درببند چهارگوش اتوماتیک یا نیمهاتوماتیک

- اعمال فشار و خم دقیق گوشهها بهوسیله هد چندنقطهای

توجه: تنظیم فشار در نقاط گوشهای قوطی بسیار حیاتیست؛ فشار ناکافی یا بیشازحد میتونه باعث نشتی، لهشدگی یا شکستگی قوطی بشه.

مرحله ششم: کرلینگ و لبهپردازی

در قوطیهای با کاربری خاص (روغن صنعتی، مواد قابل اشتعال، فیلترها)، ممکنه نیاز به کرلینگ چهارگوش باشه:

نوعی رول کردن نرم لبه برای افزایش مقاومت و جلوگیری از بریدگی دست مصرفکننده.

این کار با دستگاه کرلر چهارگوش انجام میشه که معمولاً پس از درببندی قرار میگیره.

مرحله هفتم: تست نشتی و کنترل کیفیت

بعد از پلمپ نهایی، هر قوطی باید از لحاظ مقاومت مکانیکی و درزبندی بررسی بشه. بسته به تیراژ خط تولید، تستها به دو صورت انجام میشن:

تست دستی:

- قوطیها بهصورت تصادفی در آب فرو رفته و با فشار هوا تست میشن

- خروج حباب به معنای نشتی است

تست اتومات:

- سیستم فشار هوا با سنسور حساس روی خط نقاله

- قوطی معیوب توسط بازوی روباتیک جدا میشه

توصیه فنی: در خط تولید صنعتی، تست اتومات با سنسور فشار و سیستم Reject اتوماتیک باعث کاهش خطا و افزایش سرعت میشه.

مرحله هشتم: چاپ، برچسبزنی و آمادهسازی بستهبندی

در قوطیهای چهارگوش، بسته به طراحی برند، میتونید از دو روش استفاده کنید:

| روش | مزایا |

| چاپ مستقیم روی قوطی | ظاهر یکپارچه و حرفهای، مقاوم در برابر رطوبت |

| لیبل چسبی یا دورنگار | انعطاف بالا، مناسب برای تیراژ کم یا تست بازار |

سپس قوطیها در جعبه، پالت یا بستههای خاص قرار میگیرند. نوار نقاله و دستگاه جمعکن اینجا وارد میشن تا فرآیند کاملاً خودکار باشه.

مرحله نهایی: انبار و حمل

قوطیها پس از بستهبندی نهایی وارد انبار شده و آماده حمل میشن. اگر محصول داخل قوطی نگهداری شده، توجه به موارد زیر ضروریه:

- دمای محیط انبار

- میزان رطوبت

- عدم تماس با مواد خورنده یا اشتعالزا

ماشینآلات ضروری در خط تولید قوطی چهارگوش فلزی

| دستگاه | عملکرد |

| قیچی گیوتین / غلطکی | برش اولیه ورق |

| لولکن | خم کردن ورق |

| چهارگوشکن | شکلدهی فرم بدنه |

| فلنجکن چهارگوش | آمادهسازی لبه برای درببندی |

| درببند چهارگوش | پلمپ نهایی |

| کرلر چهارگوش | رول لبه درب |

| نوار نقاله و جمعکن | هماهنگی خط تولید و بستهبندی |

چالشهای رایج در تولید قوطی چهارگوش فلزی

هیچ خط تولیدی کامل نیست، مگر اینکه برای نقصها آماده باشه. در تولید قوطی چهارگوش هم مشکلاتی هست که اگه زود شناسایی نشن، باعث افت کیفیت، ضایعات بالا یا توقف خط میشن.

رایجترین چالشها:

| چالش | علت | راهکار پیشنهادی |

| نشتی در گوشههای قوطی | فشار ناکافی در هد درببند یا کرلر | بررسی یکنواختی فشار و تنظیم مجدد هد |

| گوشههای بدفرم یا تیز | نقص در مرحله فرمدهی یا چهارگوشکن | کالیبراسیون قالبها و ابزار دقیقتر |

| عدم یکنواختی در فلنج | عدم تعادل فشار در گوشهها | استفاده از فلنجکن چهارگوش با کنترل زاویه |

| آسیب دیدن درب در زمان پلمپ | تنظیم نبودن سنتر قوطی با هد | تنظیم موقعیت قوطی قبل از هد دستگاه |

نگهداری، تعمیرات و آموزش: سه پایه پایداری خط تولید

خطی که خوب شروع بشه ولی نگهداری نشه، همیشه دچار افت عملکرد میشه. برای دستگاههایی مثل درببند چهارگوش یا فلنجکن، سرویس منظم حیاتیست.

چکلیست نگهداری پیشنهادی:

| دوره | فعالیت |

| روزانه | پاکسازی هدها، بررسی نشتیها، بررسی صداهای غیرعادی |

| هفتگی | روانکاری قطعات متحرک، بررسی فشار هد |

| ماهانه | تعویض اورینگها و بلبرینگهای مستهلک |

| سالانه | کالیبراسیون کلی خط و آموزش مجدد اپراتورها |

آموزش اپراتور یکی از خدمات پس از فروش محصولات واناپرس است.

جمعبندی نهایی

تولید قوطی فلزی چهارگوش، فرآیندیست دقیق، چندمرحلهای و نیازمند هماهنگی کامل بین دستگاهها، اپراتورها و مواد اولیه.

از برش ورق تا پلمپ نهایی، هر مرحله نیاز به تجهیزات تخصصی و تجربه عملی دارد.

در این مقاله، سعی کردیم از زاویهای فنی و اجرایی، شما را با مسیر واقعی تولید قوطی چهارگوش آشنا کنیم — نه فقط از جنبه تئوری، بلکه با تمرکز بر ابزار و چالشهای روزمره تولید.

خط تولیدت رو فقط با برش و پلمپ نساز—با استاندارد، دقت و آینده بسازش

اگر بهدنبال راهاندازی یا ارتقاء یک خط تولید قوطی فلزی هستی، بدون شک باید با متخصصانی کار کنی که از دل صنعت اومدن.

ماشین سازان واناپرس با تجربه طراحی و ساخت دهها خط تولید در صنایع غذایی، شیمیایی، رنگ، روغن، و مواد صنعتی، آمادهست تا از مشاوره اولیه تا نصب، راهاندازی، آموزش اپراتور و خدمات پس از فروش، همراهت باشه.

مشاهده دستگاههای تخصصی تولید قوطی چهارگوش فلزی

تماس با کارشناسان فنی واناپرس برای دریافت مشاوره رایگان

قوطی چهارگوش فقط شکلش خاص نیست—فرصت رشد خط تولید شما هم همینقدر خاصه.